Process Control Plan & Process Flow Chart

Process Control Plan (PCP)

Der Process Control Plan (PCP) beinhaltet alle Vorgaben die notwendig sind, um einen Produktionsprozess zu steuern bzw. zu regeln. Fälschlicherweise wird dieses Werkzeug im Deutschen immer wieder mit „Kontrollplan“ übersetzt, dabei handelt es sich primär um einen Plan zur Steuerung und Regelung der Produktion. Im Fokus steht die vorbeugende Instandhaltung, die Wartung und die Überwachung der Prozessparameter. Der Control Plan definiert unter anderem die Methoden, mit denen die KPCs (Key Product Characteristics) durch entsprechende KCCs (Key Control Characteristics) in der Produktion sichergestellt werden. Der PCP steht in direkter Verbindung mit der Prozess-FMEA und dem Process Flow Chart, die im Entwicklungsverlauf sowie in der Serienproduktion immer wieder aufeinander abgestimmt werden müssen.

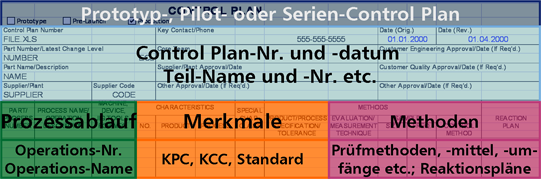

Der PCP wird in verschiedenen Produktphasen anders benannt („Prototyp“ / „Vorserie“ oder „Pilot“ / „Serie“). Letztendlich handelt es sich immer um ein und dasselbe Dokument, welches zu entsprechenden Entwicklungsabschnitten eingefroren und betrachtet wird. Daraus resultieren die Bezeichnungen „Prototypen-, Pilot- und Serien-Control Plan“ (siehe Abbildung).

Im Abschnitt „Prozessablauf“ werden alle Operationen mit Nummer, Namen und Beschreibung aufgelistet. Diese Operations- bzw. Stationsnummerierung sollte den Bezeichnungen der Prozess-FMEA und dem Process Flow Chart entsprechen.

Im Abschnitt zur Beschreibung der „Merkmale“ werden alle Produkt- und Prozessmerkmale dokumentiert. Zusätzlich werden die geforderten Produkteigenschaften und KPCs bzw. KCCs aufgeführt.

Der Abschnitt zu den „Methoden“ beinhaltet alle Prüfmaßnahmen, wie zum Beispiel das verwendete Überwachungsverfahren mit den verwendeten Messmitteln, die Stichprobenhäufigkeit und den Stichprobenumfang, sowie den Reaktionsplan für den Fall von aufgetretenen Abweichungen.

Process Flow Chart (PFC)

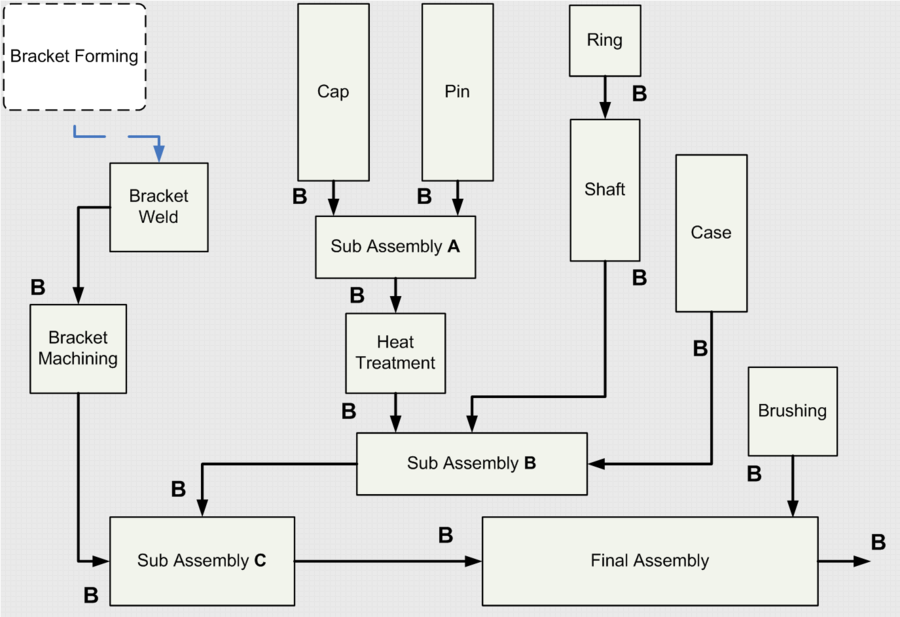

Das Process Flow Chart stellt eine logische, grafische Anschauung des Prozessablaufs zur Verfügung, die als Grundlage für Prozess-FMEAs, den Process Control Plan, Arbeitsstationen Layout und Ähnlichem benutzt wird. Es handelt sich dabei je nach Anforderung entweder um ein Blockdiagramm oder um eine tabellarische Auflistung der entsprechenden Operationen und Maschinen.

Der Vorteil eines Blockdiagramms liegt darin, dass man sich so die Struktur des Prozesses (seine tatsächliche Anordnung in der Halle muss dem nicht unbedingt entsprechen, dafür gibt es den Layout Plan) sehr gut vergegenwärtigen kann. Auch parallele Prozesse, die dann zusammen geführt werden lassen sich sehr einfach darstellen. Benutzt man eine tabellarische Auflistung, so kann man diese in dem gleichen Dokument abspeichern wie den Control Plan und auch die Prozess-FMEA. Der eindeutige Nachteil dieser Art der Dokumentation liegt aber eindeutig darin begründet, dass sich auch parallele Prozesse nur nacheinander darstellen lassen und der Gesamtüberblick für den Prozess darunter sicherlich stark leidet.

Wo gibt es ein Seminar dazu?

Selbstverständlich bringen wir den Experten inhouse zu Ihnen - fragen Sie uns einfach per Formular. Gerne berücksichtigen wir auch Ihre Vorschläge.

Einen Überblick über mögliche Seminarinhalte ist auf der Seite QM-Seminare Kurzinfos zusammengestellt.

Sie haben Fragen dazu? Sie möchten uns Ihre Meinung, Ihre Erfahrungen mitteilen? Senden Sie uns einfach eine E-Mail. Wir antworten per Mail, auf dem Postweg oder telefonisch.